Кпд двс дизель, КПД двигателя и топливная эффективность

Турбокомпрессор реже — приводной нагнетатель позволяет поднять удельные мощностные характеристики массовых дизельных моторов, так как позволяет пропустить за рабочий цикл большее количество воздуха через цилиндры. В карбюраторном агрегате элементы поршневой группы функционируют при сверхвысоких температурах. Вот как-то и закрепилось мнение, что важнее всего — степень сжатия, а не степень расширения.

Если Вы живете в местности, где сильные морозы не редки, отдайте предпочтение бензиновой установке. Кроме того, дизель не боится воды, поскольку электричество в таких моторах используется только для запуска.

Именно поэтому дизельными агрегатами оснащают внедорожники и кроссоверы. Владельцам машин с дизельными моторами приходится чаще менять фильтры и масла и проверять компрессию в цилиндрах. Подобные агрегаты отличаются сложной конструкцией, поэтому специалисты автосервиса смогут устранить не каждую поломку. Ремонт дизельного двигателя, как правило, обходится дороже.

Дизель требует больших капиталовложений, но только если говорить о краткосрочной перспективе. Если Вы покупаете авто надолго от 5 лет и планируете проезжать минимум 20 тысяч километров в год, то благодаря низкому расходу топлива дизель сэкономит Вам деньги. Дизель обходится дороже бензина, однако учтите, что и обслуживание такого мотора потребует больших капиталовложений. Что же лучше? Какой двигатель более надежный?

Каждый автолюбитель ответит на эти вопросы самостоятельно исходя из своих приоритетов — мощность или экономичность, низкая или высокая морозоустойчивость и др. Идеальный мотор — это агрегат, объединяющий преимущества дизельного и бензинового двигателей. Главная Статьи Советы специалистов Бензиновый и дизельный двигатель. Что лучше? Бензиновый и дизельный двигатель. Принцип работы моторов И дизельные, и бензиновые силовые агрегаты относятся к двигателям внутреннего сгорания.

КПД двигателя и мощность Сгорание рабочей смеси в дизельном моторе более эффективно. Шум Из-за высокого давления при сгорании топлива дизельные моторы создают больше шума и вибраций, но ситуацию спасает качественная шумоизоляция авто.

Выхлопы Более экологичными считаются дизельные версии ДВС. Безопасность Разница между дизельным и бензиновым топливом состоит в следующем: дизель испаряется медленнее, что снижает вероятность возгорания. Эксплуатация Теоретически дизельный двигатель более долговечен за счет жесткого и прочного блока цилиндров, коленчатого вала, элементов цилиндропоршневой группы, головки блока цилиндров.

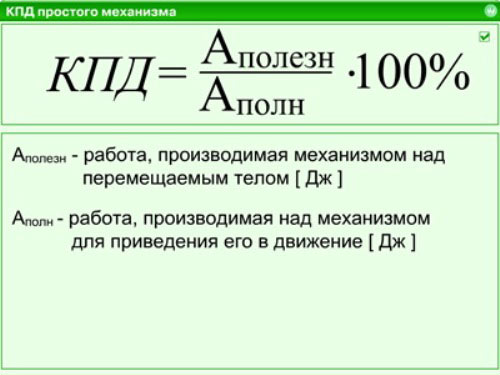

Обслуживание Владельцам машин с дизельными моторами приходится чаще менять фильтры и масла и проверять компрессию в цилиндрах. Стоимость Дизель обходится дороже бензина, однако учтите, что и обслуживание такого мотора потребует больших капиталовложений. Назад к "Советы специалистов". Истина кроется в самом значении термина «коэффициент полезного действия». Какая- то работа или выделение энергии идет на пользу, а какая-то например — на преодоление трения, или энергия тепла, теряемая с выхлопом — идет без пользы, но она есть и эта энергия осязаема и учитываема.

Но вот потери от не сгоревшего топлива не проявляются ни в виде бесполезного тепла или не целевой работы. Эти "минусы баланса" - это никак не потери работы или убытки тепла.

Это потери, топлива в чистом виде. А к таким потерям нельзя применить измерение или учет по категории потерянное давление или упущенное тепло, бесполезное действие или излишне затраченная работа. Для этой цели должен быть иной индикатор и определитель, но его в широком употреблении такого четкого и внятного параметра нет. Ведь учитывается только и полезное действие и теряемая зря энергия и лишняя работа, производимая за счет сгоревшей части топлива.

И затем - обдумать возможности избавления от этих потерь. Все специалисты знают — что топливо в современных двигателях сгорает неполноценно и часть его идет на выхлоп с отработавшими газами. Именно поэтому современные ДВС отравляют воздух продуктами неполного сгорания углеводродов и для получения «чистого выхлопа» в выхлопную трубу современных авто ставят каталитический дожигатель, который «дожигает» топливо на поверхностях своих активных элементов.

В итоге- топливо, не сгревшее в цилиндрах, бесполезно окисляется в этих катализаторах. Зато выхлоп становится чище. Но и цена этих катализаторов с поверхностями из родия и платины- весьма высока и работают они ограниченный срок. Задача — получить двигатель ПОЛНОСТЬЮ сжигающий топливо в своих камерах сгорания и полностью переводящий энергию химических связей топлива в тепло и большой объем простых газов горения, типа водяного пара и СО2.

Анализ сегодняшнего неблагоприятного положения: Вначале рассмотрим - почему в традиционных поршневых двигателях топливо сгорает не полностью. Что мешает реализации процесса полноценного сгорания?

Основная трудность в поршневых двигателях на эту тему — нехватка кислорода для горения, а так же осуществление процесса горения в одном технологическом такте с расширением газов горения. Последнюю ситуацию можно описать и другими словами- Рабочей Смеси не хватает времени для полноценного сгорания. Эти «родовые болезни» поршневых двигателей практически неизлечимы, поэтому инженерная мысль за более лет попыток от них избавиться так и не нашла способа сделать это. Начинается процесс горения, который течет какое —то время.

Примерное горание Рабоч СМеси в современном высокооборотном моторе длиться около миллисекунды — 0, сек. А вообще все 4 такта происходят за 0,,04 сек. Известно, что для полноценного и полного сгорания паров топлива желательны высокая температура и высоке давление.

Но сразу после прохождения поршнем ВМТ он начинает движение вниз со значительным увеличением объема надпоршневого пространства. Но вот последние порции горящей РСм оказываются в условиях резко снижающегося давления и падающей температуры. Соответственно — полноценность горения резко падает, а то и прекращается вообще.

По этой причине часть РСм сгореть не успевает или сгорает не полноценно. Поэтому часть паров топлива идет в выхлопную трубу и в выхлопных газах непременно присутствуют продукты не полного сгорания углеводородов топлива. Итог — часть топлива не сгорает и не превращает свою энергию в тепло, а затем - во вращение главного вала двигателя, а только загрязняет и отравляет окружающий воздух.

Устранить этот недостаток практически невозможно, так как сама принципиальная конструкция поршневого двигателя предполагает важнейшим принципом соединение в одном технологическом такте «горение — расширение» двух разных процессов: горения и расширения продуктов горения. Эти процессы трудно объединить, так как каждый из них оптимально протекает в условиях взаимоисключающих оптимальные условия для другого процесса.

Действительно — процесс сгорания сжатого заряда РСм будет лучше всего происходить в запертой камере неизменного объема.

В термодинамике этот процесс определяется как «изохорный» процесс. А процесс расширения будет лучше всего происходить в условиях невысокой температуры для обеспечения смазки скользящих и трущихся поверхностей рабочих элементов двигателя , при легком движении главного рабочего органа поршня.

В итоге — процесс работы современного поршневого двигателя- это технологии сплошных трудных компромиссов и значительных потерь.

В итоге такого «компромисного брачного союза» с потерями для обеих участвующих в деле сторон мы получаем следующий результат: - горение происходит в условиях резкого расширения камеры сгорания, да еще при значительно низкой температуре стенок цилиндра. В итоге- топливо сгорает не полноценно и малоэффективно, да еще и часть тепла от сгоревшего топлива теряется при нагреве холодных стенок охлаждаемого цилиндра. Отчасти выход из тупика процесса «горения — расширения» находят, устраивая «раннее зажигание», чтобы как можно меньшая часть горения РСм происходила на линии скоростного расширения и высокого увеличения объема камеры сгорания.

Но это вынужденная и чреватая иными побочными неприятностями схема. Так как «ранее зажигание» предполагает поджиг РСм и создание начального этапа рабочего давления газов горения еще до прихода поршня в ВМТ, то есть на завершающем этапе такта «сжатие». Следовательно, инерции работы кривошипно-шатунного механизма КШМ приходится преодолевать это возникающее давление горящей РСм и сжимать за счет инерции вращения КШМ или работы других поршней, начавшую расширяться горящую РСм.

Другая трудная тема поршневых двигателей — это нехватка кислорода. Правда, она характерна только для бензиновых двигателей двигателей работающих с принудительным искровым зажиганием , дизели двигатели работающие с воспламенением от сжатия лишены этого недостатка. Но зато дизели взамен приобрели немало иных трудностей - большой вес, громоздкость и внушительные габариты. Действительно — эффективного дизеля приемлемых габаритов объемом менее 1,2 литра никому создать не удалось… Это двигатель самого маленького дизельного автомобиля Audi-А2.

А уход дизелй в совсем малые габариты имеет перчальный результат. Так - малые дизеля Владимирского тракторного завода Д они ставятся на мини-трактора при мощности л. У других производителей во всем мире положение похожее. Итак, топливо сгорает не полностью, когда РСм «богатая», то есть в ней много паров топлива и мало воздуха кислорода.

Такая РСм не имеет шансов сгореть полностью, для окисления углеводородов топлива просто не хватает кислорода. Итог - не сгоревшие по этой причине пары топлива идут на выхлоп. Но зато такая РСм горит быстро, хотя и неполноценно. Значит большая часть паров топлива все же сгорает и дает нужное давление и температуру. Можно пойти другим путем - сделать «бедную смесь», то есть в РСм будет много воздуха кислорода и мало паров топлива. Но у такой РСм есть большой недостаток — она горит гораздо медленнее «богатой смеси» и в условиях реально действующего поршневого двигателя, где горение идет на линии скоростного увеличения объема, такая РСм просто не успевает полноценного сгорать.

Так как значительная часть горения такой РСм попадает за счет малой скорости в условия резкого нарастания объема камеры сгорания и падения температуры. Итог — РСм опять сгорает не полностью даже в варианте «бедной смеси» и заметная ее часть идет не сгорев на выхлоп. И опять топливная эффективность такого режима работы поршневого двигателя оказывается весьма низкой. На малую обеспеченность процесса горения РСм кислородом играет так же способ управления карбюраторными двигателями- «количественный способ».

Для того чтобы сбросить обороты двигателя и уменьшить его "тягу", водитель прикрывает дроссельную заслонку, тем самым он ограничивает доступ воздуха в карбюратор. В итоге- опять нехватка воздуха для горения топлива и опять плохая топливная эффективность… Инжекторные двигатели отчасти лишены такого недостатка, но остальные беды поршневого мотора в них проявляются «по полной программе».

Путь избавления от этого недостатка: Нужно разделить два предельно противоречивых рабочих технологических процесса - «горение — образование рабочих газов высокого давления и температуры» и «расширение рабочих газов высокого давления и температуры».

Тогда оба этих процесса можно начать осуществлять в специализированных камерах и устройствах при наиболее оптимальных параметрах. А расширение можно будет производить в условиях невысоких температур. В принципе идея совершить такое «великое разделение» формулировалась различными изобретателями и инженерами различных стран достаточно давно. KG», на тему поршневого двигателя с обособленной камерой сгорания. Но вот предложить теоретически красивую и технически работоспособную для реализации в металле схему, так пока никому не удалось.

KG» начала получать патенты на свои разработки около 15 лет назад, но о реальных успехах в деле создания реально действующего двигателя у нее так и не слышно. Итак- нужно обеспечить длительный процесс горения заряда РСм в запертом объеме — «изохорный процесс». В этих условиях можно будет сжигать заведомо «бедную смесь», с большим коэффициентом избытка воздуха, когда пары топлива будут сгорать полностью, давать максимально возможное количество тепла и газов горения, и при этом на выхлоп будут идти минимально токсичные продукты горения.

Но это возможно сделать, лишь обеспечив достаточно длительное время горения заряда «бедной» РСм в запертом объеме при нарастающем давлении и значительной температуре. Что в поршневом двигателе обеспечить практически не возможно. Анализ сегодняшнего неблагоприятного положения: Вначале рассмотрим - почему в традиционных поршневых двигателях такие большие потери тепла «на сторону»? Что приводит к такому печальному положению?

Первая категория тепловых потерь - потери тепла с отводом через стенки цилиндров с системой охлаждения. Вообще для повышения значения термического КПД охлаждать двигатель не следует совсем.

От этого температура деталей двигателя сразу поднимется- и от этого обуглится масло которое создает пленку для легкого скольжения на поверхностях трения , и поршень перестанет легко двигаться в цилиндре и двигатель скоро заклинит. Здесь мы снова напарываемся на противоречия совмещения в одном такте двух процессов — горения и расширения. А предельная температура масла, когда оно еще смазывает и спасает от трения, это — градусов.

При превышении этого температурного порога масло начинает «гореть» и обугливаться. Для обеспечения высокого КПД двигатель охлаждать не разумно, но для обеспечения возможности движения основного рабочего органа — поршня, смазка жизненно необходима… Т. Это осознанное и необходимое уменьшение КПД. Вторая категория тепловых потерь — потери тепла с выхлопными газами. Поэтому в работающем на высоких оборотах двигателе выхлопные коллекторы порой начинают раскаляться до малинового свечения… Это значит только одно - энергия горения топлива, превратившаяся во внутреннюю энергию газов горения в виде их высокой температуры, теряется безвозвратно и совершенно бесполезно.

И превратить эту энергию в полезную работу чрезвычайно сложно, максимум, что удалось сделать — это вставить в выхлопной тракт турбину, которая крутит компрессор турбонадува. Этим достигается повышение давления воздуха, попадающего в цилиндры. И этим немного увеличивается КПД. Но — надо понимать, что турбина «улавливает» не повышенную температуру, а избыточное давление газов, покидающих цилиндр.

Таким образом оказывается, что поршневой мотор плохо «перерабатывает» не только температуру, но и высокое давление рабочих газов. На самом деле — на выхлоп идут рабочие газы с избыточным давлением в 8 — 10 атмосфер. Это очень немало, стоит только вспомнить, что первые паровые машины в начале го века имели рабочее давление в 3 или 3,5 атмосферы и успешно работали на угольных шахтах и в металлургических заводах, как и двигатели первые паровозы. Тут все дело кроется в одинаковых геометрических размерах объема сжатия и объема расширения.

У поршневого двигателя они равны, и ничего тут не поделаешь. В идеале — эти объемы должны быть разными. Ухищрение типа цикла Аткинсона, когда в поршневых двигателях объем сжатия оказывается меньше, чем объем расширения, малоэффективны, так как резко снижают силу крутящего момента двигателя. Но увеличение объема камеры расширения позволит лишь превращать в полезную работу весь излишек избыточного давления, а вот повышенную температуру раскаленных газов горения топлива этим методом утилизировать не удастся.

Единственно, что пришло на ум инженерам, так это для превращения высокой температуры в работу - впрыскивать в цилиндры воду. По идее: вода, превращаясь в пар высокого давления, будет резко повышать давление образовавшейся паро-газовой смеси и при этом значительно понижать её температуру. Но, в поршневом двигателе за более чем 80 лет усилий в этом направлении так ничего эффективного и работоспособного создать и не получилось. Поршневая схема двигателя внутреннего сгорания оказалась очень враждебной этой идее и не позволила встроить в цикл работы двигателя паровой такт или паровую фазу.

Надо сказать, что по основополагающему закону термодинамики, сформулированному почти лет назад С. Карно, тепловой двигатель с предельно возможным КПД должен иметь максимальную температуру рабочих газов в начале рабочего цикла, и минимальную температуру рабочих газов в конце цикла.

Но в поршневом двигателе внутреннего сгорания максимально высокую температуру газов на первом этапе цикла мешает получить система охлаждения, а минимально избыточную температуру газов в конце цикла мешает получить невозможность встроить в схему двигателя паровую составляющую. Так же такая конструкция двигателя позволит обходиться без обособленной и громоздкой системы охлаждения, которая бы «выкидывала» тепло во внешнюю среду. Заодно - двигателю не нужна будет громоздкая и тяжелая выхлопная труба, которая в традиционных поршневых моторах гасит грохот от отработавших газов, вылетающих "выстрелами" с избыточным двлением в атмосфер.

Ибо в предлагаемой конструкции избыточное давление выхлопных газов будет минимальным. Эти потери определяются как механические потери. Они зависят от кинематической схемы двигателя. Но кроме собственно на механические потери, кинематическая схема и ее конструкция так же влияют на другой важнейший показатель работы, который не имеет прямого отношения к КПД: это режим и величина крутящего момента.

Задача — получить двигатель, имеющий минимальные механические потери. А так же обладающий постоянно действующим крутящим моментом высокого значения при небольших размерах самого двигателя. Высокий и стабильный крутящий момент позволяет обходиться без такой громоздкой и сложной системы транспортного средства как коробка переключения скоростей.

Пример — транспорт с электродвигателями и паровыми двигателями. Анализ сегодняшнего неблагоприятного положения: в стандартном поршневом тронковом двигателе реакция шатуна поперечная составляющая этой реакции относительно оси цилиндра на давление рабочих газов все время прижимает поршень то к одной стороне цилиндра, то к другой.

Эта система работы двигателя требует постоянной смазки сильно трущихся поверхностей, и затрат на преодоление этих сил трения. Кроме того, при вращении кривошипа КШМ, проекция плеча, создающего крутящий момент, к вектору движения поршня все время меняется от «ноля» до «максимума» и обратно каждый рабочий ход.

Такой все время скачкообразно пульсирующий режим крутящего момента малопригоден для привода исполнительных механизмов. И только на высоких оборотах поршневых двигателей сила крутящего момента заметно увеличивается.

Но, высокие обороты порядка тыс. Поэтому и приходится делать сложную и громоздкую коробку переключения передач, которая является неотъемлемой частью автомобилей, мотоциклов и пр.

Кроме того механический КПД заметно уменьшается за счёт отбора мощности двигателя на привод его вспомогательных механизмов - помпы системы охлаждения, вентилятора охлаждения, распредвалов и клапанов газораспределения, электрогенератора и пр.

А еще заметные потери мощности вызывает необходимость сжатия рабочей смеси, и чем выше степень сжатия, тем эти потери выше. Кроме того, заметные потери мощности может вызывать излишне ранее зажигание, когда двигатель вынужден, в конце 2-го такта «сжатие», сжимать начинающие расширяться продукты горения. Путь избавления от этого недостатка: необходимо создать конструкцию двигателя, в котором бы давление рабочих газов не прижимало главный движущийся рабочий орган к неподвижному корпусу.

При этом двигатель должен отличаться такой конструкцией, которая бы позволяла иметь постоянное плечо крутящего момента на всем пути движения главного рабочего органа двигателя. Напомню, что у 4-х тактных двигателей из полного цикла двигателя из 2-х оборотов вала, давление на поршень действует лишь пол оборота, да и то в режиме передачи этого давления с нестабильным плечом крутящего момента. ИТОГ: ИТАК- сформулируем условия, которые выдвигает научный подход, для того чтобы создать двигатель с высоким КПД: 1 Основные технологические процессы двигателя «горение» и «расширение» должны быть разделены и разнесены для реализации в разные технологические камеры.

При этом сгорание должно происходить в запертой камере, в условиях нарастающей температуры и увеличивающегося давления. Для этого есть только одна реальная возможность — подача воды для превращения высокой температуры газов горения в давление получаемого пара. После внимательной работы с этими требованиями теоретических подходов физики и механики на тему создания двигателя с высоким КПД, оказывается, что создать поршневой двигатель под такие задачи совершенно невозможно.

Поршневой ДВС не удовлетворяет ни одному из этих требований. Из этого факта следует следующий вывод — необходимо искать более эффективные, альтернативные поршневой схеме, конструкции двигателя. И самая близкая к необходимым требованиям оказывается схема роторного двигателя. В своей работе над концепцией совершенного роторного двигателя я как раз исходил из попытки учесть при создании концептуальной схемы двигателя необходимости реализации всех указанных выше теоретических предпосылок.

Надеюсь, мне это удалось сделать. Сравним содержание основных возможностей главных механизмов и технических принципов, применяемых в различных типах двигателей. Существующие моторы я буду сравнивать с концепцией совершенного роторного двигателя, над созданием которой тружусь уже некоторое количество времени. Поэтому на спортивных автомобилях двигатели всегда имеют высокую степень сжатия, а тюнинг двигателей форсирование для повышения мощности стандартных моторов массовых серий предполагает прежде всего увеличение их степени сжатия.

Поэтому в широком массовом мнении закрепилась идея - чем выше степень сжатия двигателя, тем лучше, так как это ведет к увеличению мощности мотора и повышению его КПД. История техники говорит нам, что когда в х годах появился первый ДВС Ленуара который работал без сжатия , он лишь едва-едва превосходил по КПД паровые машины, а когда через 15 лет появился 4-х тактный ДВС Отто, работающий со сжатием, то КПД такой модели сразу превзошел на голову по экономичности все существовавшие тогда двигатели.

Но сжатие — не такой уж простой и однозначный процесс. Тем более, что достигать очень высоких степеней сжатия, не имеет смысла, да и это очень трудно технически.

Первое: чем выше степень сжатия — тем больше рабочий ход поршня в цилиндре. Следовательно — больше линейная скорость движения поршня на высоких оборотах. Следовательно — тем больше инерционные знакопеременные нагрузки, действующие на все элементы кривошипно-шатунного механизма. При этом - еще и повышаются уровни давления в цилиндре. Поэтому у двигателя с высокой степенью сжатия и длинным рабочим ходом все элементы и детали мотора должны быть повышенной прочности, то есть толстыми и тяжелыми.

Именно поэтому дизеля не бывают маленькими и легкими. Поэтому не создано малых дизелей для мотоциклов, для подвесных лодочных моторов, легкой авиации и пр. Именно поэтому подвергнутые серьезному тюнингу — «пережатые» стандартные авто моторы имеют столь малый моторесурс. Второе: чем выше степень сжатия, тем сильнее риск детонации со всеми вытекающими разрушительными последствиями.

Заправка бензином с невысоким качеством может попросту разрушить такой мотор. В пятидесятые — шестидесятые годы магистральной линией двигателестроения, особенно в США, было повышение степени сжатия, которая к началу семидесятых на американских двигателях нередко достигала Однако, это требовало соответствующего бензина с высоким октановым числом, что в те годы могло быть получено лишь добавлением ядовитого тетраэтилсвинца.

Введение в начале семидесятых годов экологических стандартов в большинстве стран привело к остановке роста и даже снижению степени сжатия на серийных двигателях. Однако — достигать предельно возможных степеней сжатия нет никакого смысла. Дело в том, что термический КПД двигателя нарастает с повышением степени сжатия, но не линейно, а с постепенным замедлением.

Если при увеличении степени сжатия от 5 до 10 он повышается в 1, раза, то от 10 до 20 — только в 1, раза. И они будут гораздо более эффективными и качественными, чем высокое повышение степени сжатия. Для начала разберемся — а что дает собственно высокая степень сжатия. А дает она следующее: - дает высокую длину рабочего хода, так как в поршневом двигателя длина хода сжатия равна ходу длины расширения; - сильное давление в заряде рабочей смеси, при котором происходит сближение молекул кислорода и топлива.